Szacowany czas czytania: 5 minut

Spis treści

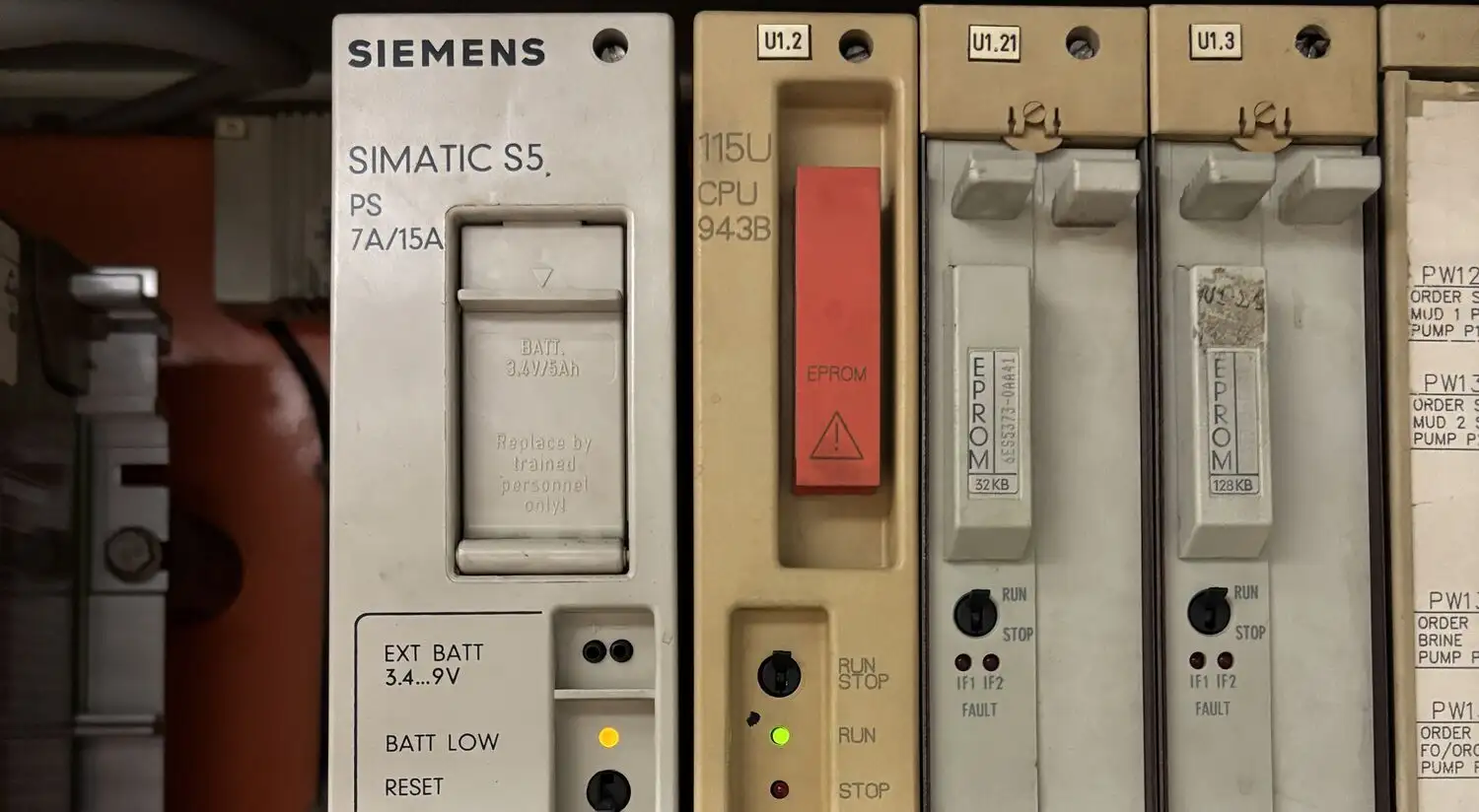

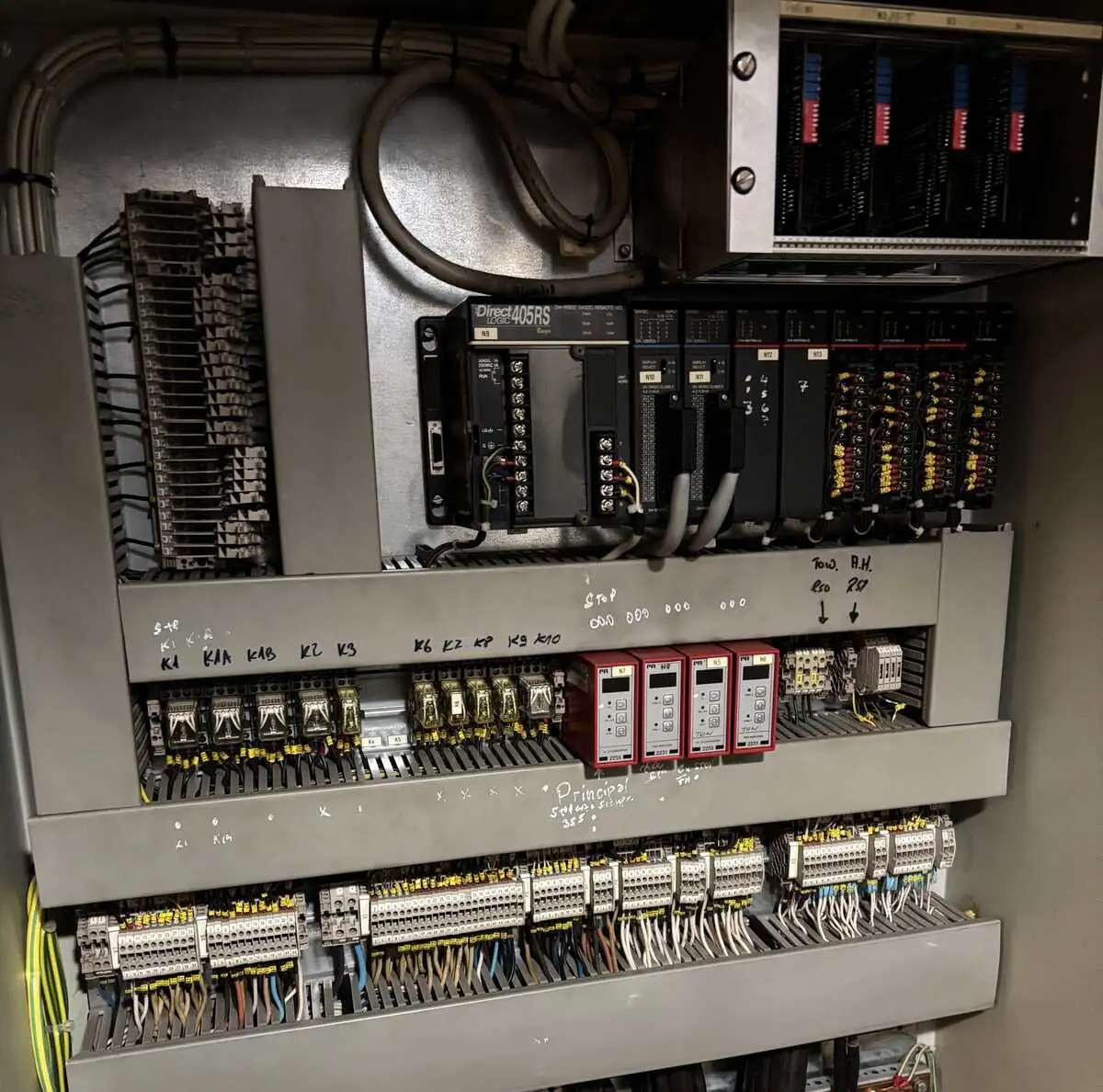

Komunikacja PLC odgrywa kluczową rolę w automatyce przemysłowej. Awaria połączenia może prowadzić do przestojów w produkcji i kosztownych napraw. W tym artykule omówimy najczęstsze problemy z komunikacją PLC oraz skuteczne sposoby ich rozwiązania.

Najczęstsze przyczyny problemów z komunikacją PLC

Problemy z komunikacją sterownika PLC mogą wynikać z różnych czynników. Oto najczęstsze przyczyny:

- Uszkodzone kable lub niewłaściwe okablowanie.

- Zakłócenia elektromagnetyczne (EMI) wpływające na sygnał.

- Niepoprawna konfiguracja portów komunikacyjnych.

- Niekompatybilne protokoły komunikacyjne.

- Uszkodzone moduły komunikacyjne PLC.

- Problemy z oprogramowaniem lub firmware sterownika.

Jak diagnozować problemy z komunikacją PLC?

Diagnostyka problemów komunikacyjnych jest kluczowa dla szybkiego usunięcia awarii. Oto kroki, które warto podjąć:

- Sprawdź okablowanie – upewnij się, że kable są w dobrym stanie, a złącza poprawnie podłączone.

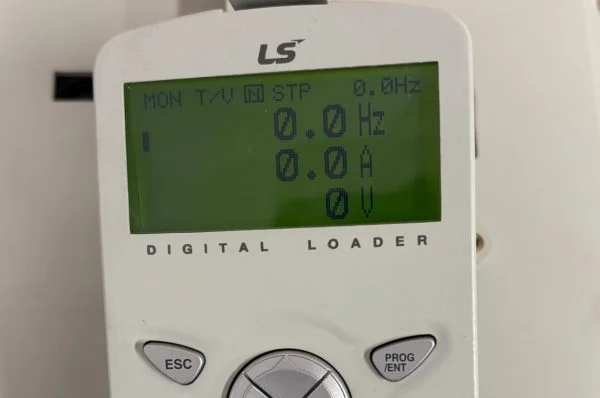

- Zastosuj tester komunikacji – narzędzia diagnostyczne pozwalają sprawdzić sygnał na magistrali.

- Analizuj błędy w oprogramowaniu PLC – sprawdź logi systemowe i kody błędów sterownika.

- Wyeliminuj zakłócenia EMI – oddziel przewody komunikacyjne od zasilających.

- Zaktualizuj firmware i oprogramowanie – nieaktualne wersje mogą powodować konflikty komunikacyjne.

Rozwiązania typowych problemów z komunikacją PLC

1. Brak połączenia z PLC

Jeśli PLC nie jest wykrywane przez oprogramowanie, sprawdź:

- Poprawność połączenia fizycznego (kabel Ethernet, RS232, RS485).

- Ustawienia adresu IP i konfiguracji sieci.

- Poprawność sterowników interfejsu w komputerze.

2. Niestabilna komunikacja

Jeśli połączenie z PLC jest niestabilne, przyczyny mogą obejmować:

- Zbyt długie kable lub nieodpowiednia topologia sieci.

- Zakłócenia elektromagnetyczne – warto zastosować ekrany przewodów.

- Uszkodzony port komunikacyjny – testowanie na innym PLC pomoże to zweryfikować.

3. Błędy protokołów komunikacyjnych

Niepoprawne ustawienia protokołów mogą prowadzić do błędów transmisji. Upewnij się, że:

- Wszystkie urządzenia pracują w tym samym protokole (np. Modbus, ProfiBus, Ethernet/IP).

- Baud rate i konfiguracja portów są zgodne z dokumentacją PLC.

- Nie występują konflikty adresów IP w sieci.

Sterowniki PLC – to również może Cię zainteresować:

- Typowe błędy PLC i procedury rozwiązywania problemów

- Jak działa sterownik PLC i kiedy wymaga naprawy?

- Naprawa sterowników PLC – na czym polega?

Jak zapobiegać problemom z komunikacją PLC?

Najlepszym sposobem na uniknięcie problemów jest ich zapobieganie. Oto kilka kluczowych wskazówek:

- Regularnie sprawdzaj i wymieniaj zużyte przewody komunikacyjne.

- Aktualizuj oprogramowanie PLC oraz firmware.

- Stosuj ekranowane przewody i izoluj linie komunikacyjne od źródeł zakłóceń.

- Wykonuj kopie zapasowe konfiguracji i ustawień komunikacyjnych.

Podsumowanie

Problemy z komunikacją PLC mogą powodować poważne zakłócenia w pracy maszyn i systemów automatyki. Najczęstsze przyczyny to uszkodzone okablowanie, zakłócenia elektromagnetyczne oraz błędne ustawienia protokołów. Diagnostyka krok po kroku oraz profilaktyka pozwalają uniknąć kosztownych awarii i przestojów.

W Twoim sterowniku PLC występują problemy z komunikacją? Jesteś zainteresowny naprawą sterownika PLC? Skontaktuj się z nami!

FAQ – Problemy z komunikacją PLC

Najczęstsze przyczyny to uszkodzone okablowanie, zakłócenia elektromagnetyczne (EMI), błędna konfiguracja portów, niekompatybilne protokoły, uszkodzone moduły komunikacyjne oraz przestarzałe oprogramowanie PLC.

Należy użyć testera przewodów lub multimetru do sprawdzenia ciągłości sygnału oraz stanu ekranowania kabli. Można również wymienić kabel na nowy i sprawdzić, czy problem ustępuje.

Do objawów należą niestabilna komunikacja, utrata danych, błędy transmisji oraz przypadkowe restartowanie się sterownika. Zaleca się stosowanie ekranowanych przewodów i separacji sygnałowej.

Należy sprawdzić poprawność ustawień sieciowych, adresów IP, portów komunikacyjnych oraz sterowników urządzenia w systemie operacyjnym. Pomocne może być także restartowanie sterownika oraz komputera.

Należy upewnić się, że używane kable mają odpowiednią długość i ekranowanie, wyeliminować potencjalne źródła zakłóceń, sprawdzić konfigurację protokołów komunikacyjnych oraz zaktualizować firmware PLC.

Może to wynikać z niestabilnego zasilania, zakłóceń w sieci, uszkodzonych przewodów lub błędnej konfiguracji interfejsów komunikacyjnych. Diagnostyka logów systemowych sterownika może pomóc w identyfikacji problemu.

Najpopularniejsze protokoły to Modbus RTU, Modbus TCP, ProfiBus, ProfiNet, CAN, Ethernet/IP oraz DeviceNet. Wybór zależy od specyfikacji sterownika i aplikacji przemysłowej.

Regularna konserwacja, aktualizacje oprogramowania, stosowanie ekranowanych kabli, unikanie zakłóceń EMI oraz wykonywanie kopii zapasowych konfiguracji mogą znacząco zmniejszyć ryzyko awarii komunikacyjnych w systemach PLC.