Sterowniki PLC i Twoja firma

Programowalne sterowniki logiczne (PLC) są urządzeniami niezbędnymi w świecie automatyki i przemysłowych systemów sterowania. Służą jako mózgi odpowiedzialne za działanie różnych maszyn i procesów oraz zapewniają płynne działanie zautomatyzowanego sprzętu. Chociaż sterowniki PLC, podobnie jak wszystkie urządzenia elektroniczne, są znane ze swojej solidności, nie są odporne na zużycie i sporadyczne awarie.

Na tym blogu omówimy te kluczowe komponenty, pokażemy niektóre z najczęstszych problemów z nimi związanych oraz rozsądne porady dotyczące rozwiązywania problemów, jeśli zajdzie potrzeba naprawy. Jeśli masz problemy ze swoimi zautomatyzowanymi maszynami, poniższe informacje mogą być pomocne.

Powody, dla których systemy PLC zawodzą

Systemy PLC są integralnymi elementami wielu maszyn przemysłowych, a ich awaria może mieć katastrofalne skutki z punktu widzenia produkcji. Przyjrzyjmy się niektórym najczęstszym błędom PLC:

1. Awarie elektryczne

Problemy z elektryką mogą wynikać ze skoków napięcia, wahań napięcia lub zwarć. Mogą one uszkodzić wewnętrzne komponenty sterownika PLC, prowadząc do nieprawidłowego działania. Regularna konserwacja instalacji elektrycznej i ochrona przeciwprzepięciowa mogą złagodzić to ryzyko.

2. Zużycie komponentów

Z biegiem czasu elementy mechaniczne sterownika PLC, takie jak wentylatory, złącza i układy chłodzenia, mogą ulec zużyciu. Może to skutkować przegrzaniem, problemami elektrycznymi i zmniejszoną wydajnością. Zaplanowana naprawa i konserwacja sterownika PLC pozwala zidentyfikować i wymienić zużyte komponenty.

3. Czynniki środowiskowe

Sterowniki PLC są często narażone na trudne warunki przemysłowe, w tym ekstremalne temperatury, wilgoć, kurz i substancje żrące. Z biegiem czasu czynniki te mogą odcisnąć piętno na sprzęcie systemu, powodując awarie. Rutynowe naprawy i konserwacja sterowników PLC, w tym środki czyszczenia i ochrony, są niezbędne do minimalizacji wpływu czynników środowiskowych.

4. Błędy oprogramowania

Do wykonywania zadań sterowniki PLC korzystają z programów. Błędy programowania, uszkodzenie oprogramowania lub niekompatybilność mogą prowadzić do awarii systemu. Regularne aktualizacje i staranne praktyki programistyczne mogą pomóc w zapobieganiu tym problemom.

5. Błąd operatora

Błąd ludzki, taki jak nieprawidłowe wprowadzenie danych, przypadkowe modyfikacje programu lub niewłaściwa obsługa systemu, może prowadzić do awarii sterownika PLC. Odpowiednie szkolenie i rygorystyczna kontrola dostępu mogą zminimalizować to ryzyko.

6. Zakłócenia zewnętrzne

Zakłócenia elektromagnetyczne (EMI) lub zakłócenia częstotliwości radiowej (RFI) pochodzące z pobliskiego sprzętu lub źródeł elektrycznych mogą zakłócać działanie sterownika PLC. Techniki ekranowania, właściwego uziemienia i izolacji mogą pomóc w zmniejszeniu tych zakłóceń zewnętrznych.

Oznaki zbliżającej się awarii sterownika PLC

Rozpoznanie symptomów potencjalnie uszkodzonego modułu sterującego PLC jest ważne dla szybkiego i skutecznego rozwiązywania problemów. Oto kilka typowych objawów, o których należy pamiętać, a które mogą wskazywać na nadchodzącą awarię:

1. Moduły wejść/wyjść

Awaria modułu sterującego PLC może powodować problemy z modułami wejściowymi i wyjściowymi lub urządzeniami obiektowymi. Objawy mogą obejmować błędne odczyty, nieprawidłowe działanie czujników lub siłowniki, które nie reagują zgodnie z oczekiwaniami.

2. Integralność podłoża

Problemy z integralnością uziemienia mogą powodować zakłócenia elektryczne i zakłócenia. Zwróć uwagę na błędne odczyty, nieprzewidywalne zachowanie lub wahania napięcia w systemie sterowania, które mogą wskazywać na problemy związane z uziemieniem.

3. Awaria zasilania

Jeśli zasilanie modułu sterującego PLC zostanie uszkodzone, system może stać się niestabilny lub nie włączyć się. Może to skutkować sporadycznymi awariami lub całkowitym zamknięciem systemu.

4. Zakłócenia elektryczne

Zakłócenia w postaci szumów elektrycznych mogą zakłócać normalne działanie sterownika PLC, powodując nieprawidłowe odczyty i błędne zachowanie. Problemy te mogą być spowodowane przez znajdujące się w pobliżu urządzenia lub źródła prądu elektrycznego.

5. Utrata komunikacji sieciowej

Uszkodzony moduł sterujący PLC może utracić zdolność do komunikacji w sieci. Błędy komunikacji sieciowej, zerwane połączenia lub brakujące dane są charakterystycznymi oznakami tego problemu.

6. Nadmierne ciepło

Przegrzanie jest częstym objawem awarii modułu sterującego PLC. Wysokie temperatury mogą prowadzić do uszkodzenia komponentów, wpływając na ogólną wydajność i żywotność systemu.

7. Konflikt z innymi komponentami

Niekompatybilność lub konflikty z innymi komponentami systemu sterowania mogą powodować nieprawidłowe działanie sterownika PLC. Może to objawiać się błędami, nieprzewidywalnym zachowaniem, a nawet awarią systemu.

8. Uszkodzona pamięć

Uszkodzenie pamięci w module sterującym PLC może skutkować nieprzewidywalnymi wynikami i zawodną pracą. Objawy mogą obejmować błędy programu, utratę danych.

Rozwiązywanie problemów z awariami PLC

Teraz, gdy zbadaliśmy niektóre z najczęstszych usterek w systemach sterowania PLC, przyjrzyjmy się najskuteczniejszym sposobom ich poradzenia sobie:

1. Rozwiązywanie problemów z pętlami uziemienia

Pętle uziemiające są częstym zjawiskiem w przypadku awarii sterowników PLC, co prowadzi do szumów i zakłóceń elektrycznych. Aby rozwiązać ten problem, sprawdź integralność uziemienia systemu. Upewnij się, że wszystkie komponenty są prawidłowo uziemione i nie ma niezamierzonych ścieżek uziemienia. Może zaistnieć potrzeba odizolowania wrażliwych komponentów lub użycia transformatorów izolujących, aby zminimalizować wpływ pętli uziemienia.

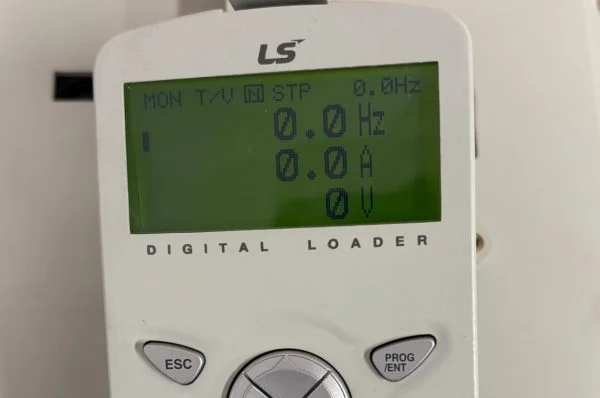

2. Sprawdź wskaźniki PLC

Moduły sterujące PLC często zawierają wskaźniki stanu, które dostarczają cennych informacji o stanie systemu. Sprawdź te wskaźniki, aby zidentyfikować kody błędów lub komunikaty o błędach. Aby prawidłowo zinterpretować wskaźniki, zapoznaj się z dokumentacją sterownika PLC. Może to pomóc w zlokalizowaniu źródła problemu i umożliwieniu szybkiej naprawy sterownika PLC.

3. Rozwiązywanie problemów z wejściami PLC

Błędne odczyty lub brak reakcji czujników to częste problemy związane z awarią sterowników PLC. Zacznij od sprawdzenia urządzeń wejściowych, takich jak czujniki i przełączniki. Upewnij się, że są prawidłowo podłączone i działają zgodnie z oczekiwaniami. Testowanie tych urządzeń za pomocą multimetru może pomóc w zidentyfikowaniu uszkodzonych komponentów wejściowych.

4. Rozwiązywanie problemów z wyjściami PLC

Jeśli siłowniki, przekaźniki lub inne urządzenia wyjściowe nie reagują tak, jak powinny, sprawdź stronę wyjściową sterownika PLC. Sprawdź urządzenia wyjściowe pod kątem usterek, uszkodzonych przewodów lub luźnych połączeń. Ważne jest również sprawdzenie, czy logika programu PLC do sterowania tymi wyjściami jest wolna od błędów.

5. Rozwiąż problemy z procesorem

Procesor jest mózgiem sterownika PLC, a problemy z jednostką centralną mogą prowadzić do problemów ogólnosystemowych. Sprawdź procesor pod kątem przegrzania, luźnych połączeń lub uszkodzonych komponentów. Jeśli podejrzewasz problem z procesorem, może być konieczne skonsultowanie się z dostawcą usług naprawy i konserwacji sterowników PLC w celu przeprowadzenia dokładnej diagnostyki i naprawy.

Twój sterownik PLC wymaga naprawy?

Jeśli Twój sterownik PLC uległ uszkodzeniu lub zaczyna wykazywać oznaki awarii, pogotowiedlaprzemyslu.pl może Ci pomóc. Nasz zespół ekspertów posiada wieloletnie doświadczenie i odpowiednie zasoby, niezbędne do naprawy sterowników PLC.